玛姆贝尔格特铁矿1970年产量达1200万吨,是瑞典的第二大铁矿,目前85%以上的矿石是由无底柱分段崩落法开采出来的。

玛姆贝尔格特矿原来采用的无底柱分段崩落法分段高为15m,进路间距为15m,其生产成本(%)分析如下:采准40;采矿凿岩10;爆破7;装载18;运输15;提升10。

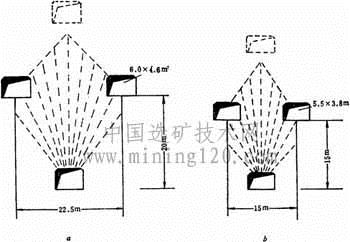

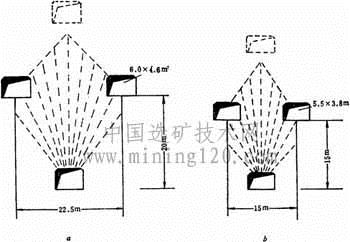

生产成本分析表明,采准费用约占生产成本的40%。为了减少采准工作量,降低成本,将分段高度加大到20m,进路间距加大到22.5m,使采准工作量减少50%,如图1。

图1 玛姆贝尔格特矿的无底柱分段崩落采矿法

a-改进方案;b-原用方案

采用新的结构参数后,对采准、落矿、出矿等各项工作的要求都提高了,因而采取了以下措施以满足生产要求。

1)采用激光仪确定巷道方向和中心线,用投影仪定炮孔位置等措施,使巷道的错位从10%左右降到2%。

2)采用浅孔钻机凿岩,孔径由57mm加大到105mm,平均孔深15.5m加大到20m,最大孔深为25m,最小抵抗线由1.7m增大至2.5m。据统计原有的参数中有20%的炮孔底部偏差大于0.85m,也就是约有20%的炮孔有可能穿到前排或后排的排面上。改变参数后只有小于5%的炮孔会穿到前排或后排炮孔的排面上。

3)提高装药质量,研制新型装药机,解决了大直径上向炮孔装药困难的问题。

该矿无底柱分段崩落法结构参数改进前后的对比见表1。

表1 玛姆贝尔格特铁矿无底柱分段崩落法主要参数改变前后的对比

|

项目名称 |

改进前 |

改进后 |

|

分段高×进路间距(m)

采准量(t/m脉内巷道)

凿岩设备

炮孔直径(mm)

凿岩能力(m/d)

最小抵抗线(m)

最大炮孔深度(m)

每排扇形孔总长度(m)

每米崩矿量(t/m)

每排孔崩矿量(t)

每排孔装药量(kg)

炸药单耗(kg/t) |

15×15

1000

冲击钻台车

57

600

1.7~2.0

21

170

10

1900

440

0.2 |

20×22.5

2000

潜孔钻台车

105

250

2.5

33

200

15

5000

1500

0.3 |

分段高为20m的无底柱分段崩落法,从1984年开始试验,到1985年11月已采出矿石75.6万吨,占总产量的20%,预计今后将会增加到50%。

免责声明:矿库网文章内容来源于网络,为了传递信息,我们转载部分内容,尊重原作者的版权。所有转载文章仅用于学习和交流之目的,并非商业用途。如有侵权,请及时联系我们删除。感谢您的理解与支持。

业界首例!中国煤科联合完成5G井下低频大上行能力创新验证

近日,中国煤炭科工集团煤科院联合神东煤炭集团、中国电信榆林分公司、华为公司圆满完成5G井下低频大上行能力创新验证,充分体现了井下场景低频+大上行5G方案的先进性,对探索5G+智能矿山建设具有重要作用。

0评论2023-07-04564

煤炭行业首个超高压液压软管试验系统投用

近日,煤炭行业首个超高压液压软管试验系统在中国煤炭科工集团建成并投入使用。该试验系统的建成,填补了矿用水射流式割缝压裂装置配套的超高压介质输送系统安全性能分析验证能力的空白,标志着煤炭行业已具备设计工作压力达100MPa液压软管的爆破性能、脉冲性能分析验证能力,能够为矿用水射流式割缝压裂装置可靠应用、保障煤矿安全生产发挥重要作用。

0评论2023-07-02544

瞄准“国字号”!湖州驰骋科技新赛道

“十四五”国家重点研发计划“智能传感器”重点专项“机床切削工况刀具状态原位实时监测传感器及应用示范”项目启动暨实施方案论证会日前举行。该项目主要针对刀具状态原位实时监测与磨损补偿难题,突破传感器内嵌集成封装、刀具状态辨识解算、磨损原位高精度补偿等关键技术,为我国高端装备绿色智能制造提供重要手段与依托。

0评论2023-06-30627

技术赋能!煤矿智能化建设亟待由“政策市”转向“市场市”

作为煤矿智能化发展的重要组成部分,无人化智能开采对于提升煤矿安全生产水平、保障煤炭稳定供应具有重要意义。在技术引导之下,煤炭行业正在逐步进入智能化时代,将会有效地提升行业生产效率,提高行业的精细化管理程度,为行业生产带来明显价值。1政策助推产业应用形成巨大市场蓝海“煤矿机器人的应用和推广是大势所趋。

0评论2023-06-082406

王保利研究员——煤矿智能地质保障的排头兵

王保利,研究员,博士,中煤科工西安研究院(集团)有限公司二级首席科学家,现任中煤科工西安研究院(集团)有限公司智能探测技术与应用研究所副所长兼任陕西省煤炭学会煤炭地质及环境保护专委会委员、中国自动化学会智慧矿山专业委员会委员和中国地球物理学会智能地球物理专委会委员,西安交通大学、长安大学外聘导师。主

0评论2023-06-072117

陕煤彬长矿业生产服务中心:彬长矿区首部DSJ140型无基础带式输送机研制成功

近日,陕煤彬长矿业生产服务中心首部自主研制的DSJ140/300/4×630型无基础带式输送机顺利完成组装调试工作,这标志着该中心成功步入大型煤矿机电设备制造行列,加工制造能力再上新的台阶。该输送机即将作为彬长矿区首部无基础顺槽输送机在小庄矿“安家落户”,其设计总长3100m,搭载4台630kW永磁变频调速一体机作为核心驱动

0评论2023-06-062103